I nstytut Ceramiki i Materiałów Budowlanych, Oddział Szkła i Materiałów Budowlanych w Krakowie opracował i wdrożył do produkcji nowe szybkowiążące i niskoskurczowe zaprawy GRS-4 oraz betony GRS-8.

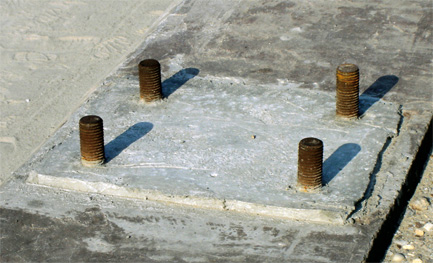

Podlewki pod łożysko mostowe

Fot. ICiMB

Charakteryzujące się wysoką wytrzymałością mieszanki GRS są suchymi, gotowymi do zastosowania produktami na bazie cementu portlandzkiego CEM I. Jednocześnie obok cementu, w skład poszczególnych odmian mieszanki wchodzą wysokiej jakości i czystości frakcjonowane kruszywa o różnej granulacji, plastyfikator i mikrokrzemionka.

Zaprawy i betony GRS są przeznaczone do napraw, w tym do wypełniania powierzchniowych ubytków konstrukcji betonowych takich jak: mosty, wiadukty, tunele, ściany oporowe oraz inne obiekty. Charakteryzują się bardzo szybkim przyrostem wytrzymałości, niskim skurczem, dobrą przyczepnością do betonu oraz wysoką wodoszczelnością i mrozoodpornością.

Zaprawa GRS-4 jest przeznaczona do wykonywania podlewek pod łożyska, mocowania kotew, jak również do napraw powierzchniowych ubytków w elementach betonowych konstrukcji mostowych, remontów oraz modernizacji fundamentów i podpór, a także do budowy i napraw parkingów w inżynierii komunikacyjnej. Zużycie suchej mieszanki GRS-4 wynosi około 22 kg/m2 na 1 cm grubości warstwy.

Beton GRS-8 jest przeznaczony m.in. do remontów i budowy żelbetowych elementów nośnych konstrukcji mostowych tj. fundamentów, podpór i przęseł mostowych, a także budowy oraz naprawy parkingów w inżynierii komunikacyjnej.

Podlewki pod ekrany

Fot. ICiMB

Zużycie suchej mieszanki GRS-8 wynosi około 25 kg/m2 na 1 cm grubości warstwy.

Zaprawy i betony GRS można stosować:

- na podłożu betonowym,

- przy temperaturach powietrza, podłoża i materiałów od 5°C do 35°C.

- usunięcie pozostałości powłok ochronnych oraz pielęgnacyjnych, a także powierzchniowych zanieczyszczeń, szkodliwych substancji mogących mieć wpływ na połączenie nakładanych materiałów z podłożem,

- lusunięcie mleczka cementowego i słabo zwiazanych warstw betonu tak, aby podłoże było szorstkie z odsłoniętymi ziarnami kruszywa,

- usunięcie otuliny betonowej skorodowanych prętów,

- loczyszczenie odsłoniętych prętów zbrojeniowych z rdzy,

- oczyszczenie podłoża z wody, pyłów i innych zanie-

- czyszczeń.

dr inż. Henryk Szeląg

Andrzej Ronduda

Źródło: Budownictwo monolityczne, nr 1 (8) 2012