W poprzednim wydaniu ŚWIATA BETONU w artykule pod tytułem „Ujarzmić beton” poruszaliśmy kwestie zastosowania nietypowych szalunków w celu uzyskania dobrej jakości betonu architektonicznego. Tym razem skupimy się na drugim kierunku rozwoju indywidualnych form szalunkowych, który służy kształtowaniu dowolnych form z żelbetu, odpowiadając zapotrzebowaniom współczesnych architektów.

Przystanek autobusowy w Casar – współczesna forma żelbetowa

Granice wyobraźni na temat współczesnej bryły żelbetowej znacznie się przesunęły w stosunku do wyobrażeń jakie mieli architekci minionego wieku. Śmiałe realizacje takie jak np. kaplica Notre Dame du Haut w Ronchamp Corbusiera zrealizowana w 1955 roku, zapoczątkowały nowe spojrzenie na możliwości tego popularnego materiału jakim jest żelbet. Rozwój technologii informatycznych, w ślad za którymi powstawały nowoczesne narzędzia do wirtualnego modelowania brył i obliczania konstrukcji, dodatkowo ten proces stymulowały. Dziś najbardziej wymyślne formy organiczne budowli nie szokują już współczesnego odbiorcy i nawet wpisują się w sylwetę miasta, tworząc jego rozpoznawalny symbol na całym świecie jak np. Opera w Sydney, czy muzeum Guggenheima Gehry’ego w Bilbao. Jednak te współczesne formy, które budzą nasz zachwyt, nie raz konfundują budowlańców, którym przyjdzie te oniryczne wizje architektów realizować.

Nie ma technicznych ograniczeń dla takich form, realizacje ostatnich lat na całym świecie zdają się to potwierdzać. Spoglądając np. na Audytorium na Teneryfie Calatravy, czy wyjątkowo plastyczną formę przystanku autobusowego w Casar de Caceres Justo Garcii – kształtem sugerującym wykorzystanie miękkiej tkaniny możemy się faktycznie zastanawiać jak to możliwe, że to jednak ciężki surowy beton został wykorzystany do ich stworzenia. Skoro jednak to żelbet, to jak musiała wyglądać forma szalunku takiego obiektu. Bez wątpienia przygotowanie takiej formy było wyzwaniem inżynieryjnym na miarę współczesnego wieku. Musiało być też bardzo kosztowne. Zastanawiać może również jak tworzy się takie formy szalunku. Istnieje obecnie kilka możliwości stworzenia takiego deskowania dla nietypowej formy organicznej. To jaką wybrać metodę zależy od wielkości i skomplikowania danego elementu oraz jego roli jaką pełni w konstrukcji. Duże znaczenie ma również jego powtarzalność co jest o tyle istotne w przypadku tworzenia form ze spienionych tworzyw sztucznych, które tworzy się z wykorzystaniem maszyn numerycznych CNC lub drukarek wielkopowierzchniowych 3D. Przykładem takiego rozwiązania jest np. system Pal-X3M. Jednak wysokie koszty takiej formy skłaniają do korzystania z tej metody w sytuacjach, gdzie mamy elementy bardzo skomplikowane pod względem geometrycznym, gdzie krzywoliniowość występuje w co najmniej 2 płaszczyznach, ale i również w sytuacjach, gdzie daną formę możemy wykorzystać wielokrotnie, np. przy formie głowicy słupów, zwieńczenia ścian itp. Pewnym ograniczeniem jest gabaryt elementu zadeskowanego, którego rozmiary nie powinny przekraczać wymiarów sześcianu o boku 1,5 m.

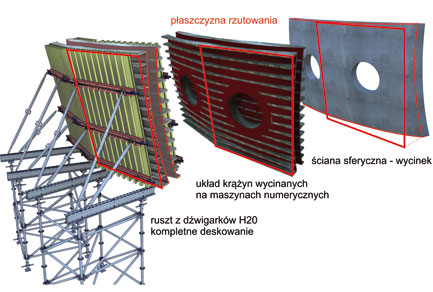

Konstrukcja deskowania ściany żaglastej – wizualizacja

Rys. Budosprzęt

Kiedy mamy do czynienia z obiektami o prostszej geometrii, gdzie krzywizna występuje w jednej płaszczyźnie np. eliptyczne słupy, pofalowana, bądź spiralna ściana, w takich sytuacjach ratować możemy się systemami szalunków radialnych, które w swej ofercie posiadają liczący się na rynku dostawcy deskowań. Gdy jednak płaszczyzna konstrukcyjna tych ścian odchyla się od pionu sytuacja zmienia się drastycznie. Powstają w ten sposób powierzchnie stożkowe, które wymagają zindywidualizowanego podejścia przy projektowaniu takiej formy. Istnieją wprawdzie rozwiązania indywidualne, stosowane przez nielicznych producentów, które w oparciu o własne systemy inwentaryzowane, tworzą na potrzeby budowy stalowe ramy systemowych deskowań dopasowanych do zadanego profilu krzywizny. Przedsięwzięcie takie musi jednak być uzasadnione ekonomicznie, gdyż wyprodukowanie np. eliptycznych płyt stalowych to duży koszt, który musi się bilansować poprzez wielokrotne wykorzystanie takiej formy. Zabiegi takie, pomimo iż kosztowne, cechują się jednak niskim wskaźnikiem czasochłonności montażu formy na budowie.

Rozwiązaniem najtańszym i najbardziej popularnym jest stosowanie „wkładek formujących” do standardowych systemów szalunkowych. Rozwiązanie takie może być stosowane zarówno w przypadku systemów ramowych takich jak MidiBox, Faresin Modulo3000 i analogicznych, jak również w systemach dźwigarkowych. Preferowane są te drugie jak np. BudoEko firmy Budosprzęt, gdyż takie rozwiązanie pozwala dowolnie kształtować rozmiar panela oraz jego nośność, co ma znaczenie przy wznoszeniu wysokich ścian przy zastosowaniu wibratorów przyczepnych. Takie rozwiązanie bywa też tańszym.

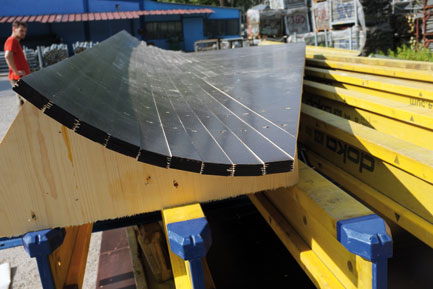

Część form deskowania ściany żaglastej NOSPR-u – widoczne pod sklejką belki jarzmowe (krążyny)

Fot. Budosprzęt

Optymalny sposób opracowania projektu szalunku dla nietypowej formy korzysta z algorytmów Voxel-izacji wirtualnego modelu 3D przy zadanych warunkach wejściowych lub podobnych algorytmów służących do uproszczenia siatki modelu. Proces ten, mówiąc w uproszczeniu, tworzy siatkę sześcianów okalającą zadaną formę. Na podstawie tych sześcianów wprowadza się podział płaszczyzn elementarnych, tworzących układ wejściowy dla paneli ściennych szalunku. Przy dobranym układzie dopracowuje się dla poszczególnych paneli wkładki formujące, oddające zadany kształt formy wejściowej. Wkładka formująca przypomina wręgi kadłuba, na które mocowane jest poszycie ze sklejki lub drewnianych listew. Te wręgi zwane belkami jarzmowymi lub krążynami przygotowywane są na ploterach CNC, co gwarantuje precyzję w odwzorowaniu wymaganego kształtu formy. Doświadczeni cieśle przygotowują formę z rusztu dźwigarków drewnianych i stalowych belek kotwiących, do której nabija się wkładkę formującą. Tak powstaje wielkościenny panel szalunkowy, który przewożony jest na budowę. W taki sposób powstała m. in. wielkogabarytowa ściana żaglasta sali koncertowej NOSPR-u w Katowicach, realizowana przez firmę Doka we współpracy z firmą Budosprzęt, który przygotowywał panele szalunkowe.

Ze względu na stosunkowo niską cenę takich rozwiązań ta ostania metoda długo będzie jeszcze tą najpopularniejszą. Czynnikiem, który najbardziej generuje koszty jest konieczność przygotowywania krążyn, co wiąże się każdorazowo z dużym jednokrotnym zużyciem drewna do ich produkcji. Jednak i tu rewolucja wisi w powietrzu... Dział techniczny firmy Budosprzęt opracował już prototypy, które znacząco zredukują ten wskaźnik zużycia drewna, a to znacząco obniży koszt takiej nietypowej krzywoliniowej formy szalunkowej. Analizując dynamikę wzrostu w ostatnich latach liczby inwestycji realizujących śmiałe organiczne wizje współczesnych architektów można śmiało wróżyć świetlaną przyszłość tej gałęzi rynku szalunków nietypowych, a firma Budosprzęt ze swoją ekonomiczną propozycją może się stać znaczącym graczem na rynku.

inż. arch. Radosław Dydo

Specjalista d/s szalunków

w firmie Budosprzęt