W czasach wszelkiego rodzaju przetargów i ogólnej pogoni za niską ceną, często podczas realizacji zadań traci się z oczu wyznaczone cele. Wykonując cząstkowe zadania pozornie najniższym kosztem popełnia się błędy, które w efekcie przynoszą straty.

Fot. Płyta systemowa MidiBox przed i po regeneracji

Fot. Grzegorz Langner

Wzaopatrzeniu króluje wręcz zaraźliwe kupowanie najtańszego w danej chwili towaru bez zwracania uwagi na niedogodności, jakie mogą z takim zakupem być powiązane. Później, podczas użytkowania, zamiast zadowolenia mamy nerwy i frustracje. Poniżej przedstawię kilka przykładów, gdzie odpowiednio dobrana technologia i materiały, mogą znacząco pomagać w prawidłowej realizacji zadań na budowach.

Przy betonowaniu ważna jest prawidłowa geometria oraz gładkość powierzchni. Zapewne nikt już dzisiaj nie ustawi krzywo deskowań, ale jeżeli zrobi to bez projektu lub nie użyje odpowiedniej ilości podpór, zamków i belek prostujących, to i tak nie uzyska prostych ścian. Podobnie z powierzchnią betonu: jeżeli użyjemy płyty ze zniszczoną sklejką lub z powyginanymi czy pękniętymi ramami, to wszystkie te wady wyjdą jako nadlewy, które może da się zeszlifować, ale dodatkowy nakład pracy i zużyte tarcze szlifierek to strata czasu i pieniędzy. Tylko systematycznie przeglądane i prawidłowo regenerowane elementy mogą zagwarantować jakość i bezpieczeństwo przy betonowaniu. Nie tylko sklejka użyta do wykonania deskowania stropu, ale także ta, użyta w płytach systemowych lub do wykonania deskowań mniejszych fragmentów, musi być dobrej jakości i mieć właściwą dla danego zastosowania grubość – inaczej okaże się jednorazowa, o ile w ogóle wytrzyma. Tani szalunek to z reguły gorsza jakość. Uszkodzony szalunek oznacza awarie i przestoje, co znacząco wpływa na zwiększenie kosztów własnych.

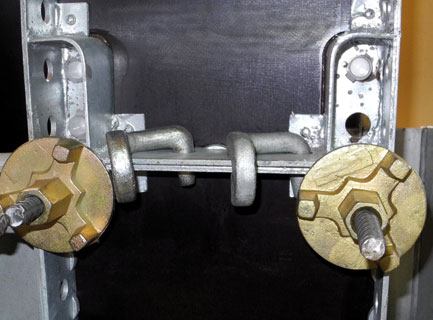

Fot. Sklejka wyrwana przez ściąg na płycie lekkiego systemu poprzedniej generacji i rozwiązanie tego problemu w nowym systemie – metalowe kieszenie na ściągi. Uwaga! Uszkodzone elementy powodują trudne do poprawienia lub ukrycia usterki w gotowych ścianach, słupach i stropach.

Fot. Grzegorz Langner

Na zdjęciu u góry – wąskie płyty spięte pojedynczym zamkiem – nie ma szans, by ściana była prosta, wymagane są dodatkowe usztywnienia, co podraża koszt sprzętu i naturalnie robocizny. Na zdjęciu u dołu widać, że nowa kieszeń zajmuje mniej miejsca niż w starych rozwiązaniach, co umożliwia spięcie wąskich płyt dwoma zamkami (stabilna i sztywna konstrukcja).

Fot. Grzegorz Langner

Istotną sprawą jest dobór systemu deskowania. W większości przypadków decyduje możliwość dopasowania do wymaganego przez projekt kształtu, wysokość betonowanych elementów oraz możliwość użycia żurawia przy ustawianiu deskowań. Jednak tam, gdzie wymagane jest precyzyjne oddanie skomplikowanego kształtu lub gdzie zastosowany będzie beton architektoniczny niezastąpione będzie deskowanie dźwigarkowe. Ten obecnie niezbyt lubiany przez wykonawców system, umożliwia wykonanie dowolnego kształtu i uzyskanie idealnie gładkich powierzchni betonowych. Również użycie mat strukturalnych na większych powierzchniach nabiera sensu dopiero przy zastosowaniu deskowania dźwigarkowego. Inaczej powierzchnie, podciągi czy słupy, które w zamyśle architekta miały być ozdobą, szpecą budowlę swoimi niedoskonałościami.

Fot. Olbrzymia sferyczna ściana budynku NOSPR, fragment ściany z celowo odciśniętymi w betonie „deskami” oraz montaż deskowania dźwigarkowego, przy użyciu którego te ściany wykonano.

Fot. z archiwum Budosprzęt

Wykop musi być zabezpieczony przed osunięciami ze względów bezpieczeństwa, ale także dla wygody i jakości pracy. Nawet płytki wykop może się osunąć np. z powodu nagłej ulewy i zniweczyć wcześniej wykonane prace. Zabezpieczanie wykopów deskami i drewnianymi palami jest bardzo złudne. Nie ma pewności, ile to wytrzyma, bo paliki wbite w niedostatecznie rozpoznany grunt (w dodatku o różnych długościach i grubościach), deski za cienkie, nadłamane lub nadgnite, brak możliwości oszacowania, jak to optymalnie wykonać. Nie ma też możliwości zabezpieczenia pracy podczas pogłębiania wykopu. Podobnie jest, jeżeli chcemy wykorzystać do umocnienia wykopu deskowania przeznaczonego do szalowania betonu. Nie będzie możliwe równoczesne kopanie i opuszczanie szalunku, a dodatkowo ryzykujemy też zniszczeniem sklejki na płytach. Do zabezpieczenia wykopów służą obudowy wykopów. Na rynku mamy bogaty wybór obudów, tak przy zakupie, jak i w dzierżawie. Obecnie bardzo modne są obudowy aluminiowe. Ich zaletą jest niewielka masa umożliwiająca przewożenie pickupem i ustawianie bez dźwigu lub dużej koparki. Aluminium – to może być dobry wybór dla krótkotrwałych prac naprawczych lub przy instalacji przyłączy. Przy wyborze należy brać pod uwagę, że obudowę aluminiową łatwiej uszkodzić, a znacznie trudniej (kosztowniej) naprawić. Może ona też łatwiej paść łupem złodziei metali. Obudowy stalowe sprawiają większe problemy transportowe, ale za to bardzo wspomagają prowadzenie prac z użyciem koparki. Obudowa wykopu, rodzajem i wielkością odpowiednio dobrana do prowadzonej pracy, może nawet dwukrotnie przyspieszyć tempo tych prac. Wykop nie będzie musiał być większy niż potrzeba i nie poniesiemy też dodatkowych kosztów na naprawy sprzętu.

Fot. Obudowanie wykopu drewnem jest możliwe, ale znacznie słabsze i bardziej kłopotliwe niż użycie nowoczesnych i dobrze dobranych obudów metalowych. Na ostatnim zdjęciu – brak obudowy prawie zawsze źle się kończy. Uwaga! Pozornie tanio, a przy tym niebezpiecznie.

Fot. z archiwum Budoservice.eu.

Na placach budowy sprzęt pracuje pod gołym niebem, a dodatkowo nieustannie jest obijany. Z tego powodu nawet najlepiej polakierowane elementy ulegają korozji. Optymalnym zabezpieczeniem jest cynkowanie. Zakup ocynkowanych podpór lub płyt szalunkowych z ocynkowaną ogniowo ramą jest wart rozważenia, ale nawet kupując kontener biurowy, warto przyjrzeć się nie tylko jak wygląda, ale również, z czego jest zrobiony. Okazuje się, że pięknie pomalowana rama kontenera, już przy wyładunku na placu budowy, a następnie przy ustawianiu na przygotowanym podłożu, doznaje otarć i obić, które początkowo niezbyt widoczne, szybko przeradzają się w ogniska korozji. Po kilku miesiącach rama kontenera zaczyna straszyć, by po kilkunastu miesiącach mieć już większe ubytki. Ewentualne malowanie uszkodzonych miejsc spowolni ten proces, ale go nie zatrzyma. Przy zakupie lub dzierżawie kontenera warto dowiedzieć się, jak jest wykonany, oraz czy firma, która go dostarcza jest w stanie dokonać wszelkich napraw samodzielnie. Prawie zawsze na budowie zdarzą się jakieś uszkodzenia, a naprawy mogą być bardzo kosztowne.

Fot. U góry skorodowane górne i dolne narożniki kontenerów z ramami lakierowanymi. Poniżej kontenery z ramami ocynkowanymi ogniowo.

Fot. Grzegorz Langner

Grzegorz Langner

Danuta Pskit-Muławska