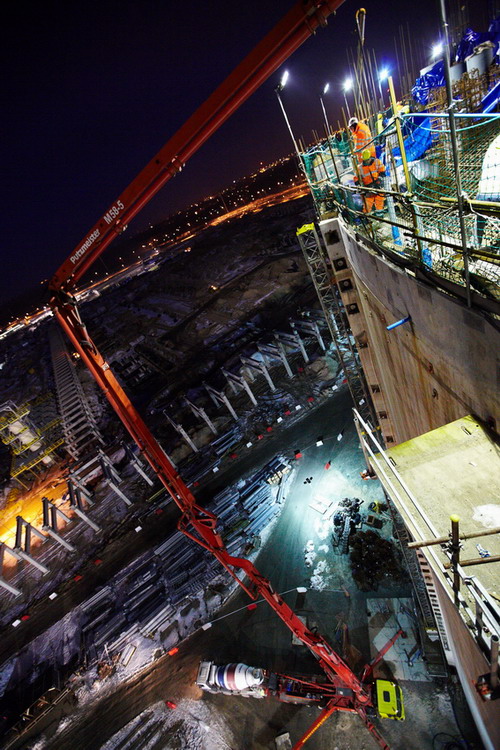

Betonowanie kopuły terminalu LNG w Świnoujściu było prowadzone przy użyciu 5 pomp z równoległym betonowaniem z pojemników przy użyciu 2 lub 3 żurawi. W ostatnim etapie odbywało się już tylko przy użyciu żurawi (z koszy), ponieważ pompy nie sięgały w rejon wierzchołka kopuły. Bezpośrednio przy operacji betonowania kopuł pracowało ok. 80 osób (na jednej zmianie roboczej). Praca była prowadzone w systemie dwuzmianowym. Betonowanie kopuły dachu było procesem ciągłym tzn. betonowanie odbywało się bez przerw technologicznych, aż do zabetonowania całej kopuły.

Podczas betonowania dachu terminalu LNG zostały włączone dmuchawy powietrza (tak jak to miało miejsce podczas procesu podnoszenia dachu), które w zamkniętej przestrzeni zbiornika wytworzyły docelowo ciśnienie w wysokości 40 milibarów. Powstałe ciśnienie dodatkowo "wypychało" (podtrzymywało) kopułę dachu, równoważąc ciężar mieszanki betonowej, a tym samym gwarantując stabilność całej konstrukcji podczas betonowania dachu i w okresie dojrzewania betonu (do czasu uzyskania właściwej wytrzymałości przez beton).

Do wylania w pierwszym etapie było około 800 m3 (łącznie zostanie wylane ok. 2200 m3, co oznacza, że docelowa waga kopuły będzie zbliżona do wagi wieży Eiffla w Paryżu!) mieszanki (grubość warstwy od 40 cm przy wieńcu do 20 cm w szczycie kopuły). Zastosowany beton był podgrzewany do temp. około 15 - 19 °C. Mieszanka betonowa po ułożeniu i zawibrowaniu była sukcesywnie zakrywana plandekami, a ciepłe powietrze było wdmuchiwane pod plandeki poprzez sieć rur foliowych ułożonych pod plandekami. Urządzenia grzewcze będą wykorzystywane jeszcze przez najbliższe około dwa tygodnie. Dzięki temu beton ma zapewnione właściwe warunki do dojrzewania.

W ramach prowadzonej operacji została wylana pierwsza warstwa betonu. W najbliższych tygodniach planowane jest przeprowadzenie analogicznej operacji na drugim zbiorniku, a następnie wylanie drugiej warstwy na obu dachach.

By doprowadzić do betonowania kopuły terminalu LNG w obecnych warunkach pogodowych przygotowano specjalną procedurę prowadzenia prac w warunkach zimowych. Przygotowano m.in. specjalne systemy nagrzewu kopuły (od wewnątrz i od zewnątrz zbiornika) oraz osłon całej kopuły specjalnymi plandekami. Zamontowane zostały nagrzewnice elektryczne wewnątrz zbiornika (16 sztuk). Zostały one umieszczone wewnątrz zbiornika na pomoście roboczym, skąd ciepło rozprowadzone jest rurami ułożonymi na podwieszanym dachu.

Dodatkowo uruchomiony zostały nadmuch ciepłego powietrza z zewnątrz z czterech nagrzewnic spalinowych posadowionych na koronie wieńca zbiornika, skąd ciepło rozprowadzone jest rurami po obwodzie dachu. Dzięki opisanym zabiegom średnia temperatura powietrza wewnątrz zbiornika wynosiła ok. +20 °C. Temperatura stalowej czaszy w miejscu gdzie nie jest zakryta betonem wynosiła ok. +7 °C. Obszary zabetonowane były na bieżąco zakrywane plandekami.

Fotogaleria:

Źródło i zdjęcia: Polskie LNG S.A.